Модель::

Тип станка:

Тех. состояние::

Страна:

- Европа

Вид оборудования:

| Технические данные компактного универсального токарно-винторезного станка | LZ 280 S | |

| Рабочий диапазон | ||

| Высота центров | мм | 165 |

| Наибольший диаметр обрабатываемой детали над станиной | мм | 330 |

| Наибольший диаметр обрабатываемой детали над поперечной кареткой | мм | 190 |

| Межцентровое расстояние согласно DIN 806 | мм | 670 |

| Ширина станины | мм | 200 |

| Шпиндель | ||

| Шпиндельная головка DIN 55027 (стандартно) | размер 5 | |

| Диаметр шпинделя в переднем подшипнике | мм | 70 |

| Отверстие шпинделя | мм | 43 |

| Отверстие цанги (система натяжных и нажимных цанг) | мм | 26 |

| Проход цанги (система 173Е) | мм | |

| Внутренний конус по DIN 228 укороченный | МЕ 50 | |

| Центрирующий конус по DIN 806 | МК 3 | |

| Диаметр зажимного патрона норм./макс. | мм | 160/200 |

| Диаметр планшайбы макс. | мм | 280 |

| Хода инструментальной каретки | ||

| Ход поперечной каретки | мм | 165 |

| Ход верхней (продольной) каретки | мм | 115 |

| Диапазон поворота продольной каретки в градусах | +75°/-65° | |

| Инструментальная система станка | размер А | |

| Сечение резца | мм | 16х16 |

| Задняя бабка с маховиком | ||

| Ход пиноли | мм | 80 |

| Диаметр пиноли | мм | 45 |

| Центрирующий конус согласно DIN 228 | МК 3 | |

| Привод (бесступенчатый привод АС) | ||

| Ступени передач | 2 | |

| Ряд V количества оборотов (бесступенчатый) | об/мин | 60 - 1200 |

| Ряд W количества оборотов (бесступенчатый) | об/мин | 150 - 3000 |

| Мощность привода (100% ED при 50Гц/87Гц) | кВт | 9,5/11 |

| Диапазон подач | ||

| Продольная подача | мм/об | 0,015 - 0,7 |

| Поперечная подача | мм/об | 0,0075 - 0,35 |

| Шаг метрической резьбы | мм | 0,2 - 12 |

| Шаг резьбы Withworth | Gg/Z. | 80 - 2 |

| Шаг модульной резьбы | модуль | 0,1 - 3,5 |

| Шаг резьбы Diametral Pitch | DP | 200 - 8 |

| Занимаемая мощность и вес станка | ||

| Длина х ширина х высота | мм | 1300х700х1400 |

| Вес в зависимости от комплектации | кг | 650 |

| Стандартная лакировка | ||

| Лак: RAL 5009 лазурный / RAL 7035 светло-коричневый | ||

Дополнительная информация:

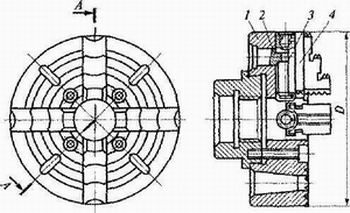

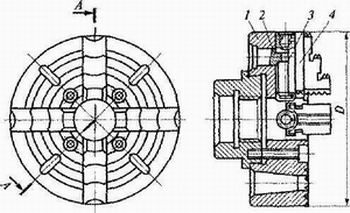

При обработке на токарных станках заготовки устанавливаются в патронах, центрах и на оправках. На токарных станках применяют двух-, трех- и четырехкулачкевые патроны с ручным и механизированным приводами зажима. В двухкулачковых самоцентрирующих патронах закрепляют различные фасонные отливки и поковки; кулачки таких патронов, как правило, предназначены для закрепления только одной детали. В трехкулачковых самоцентрирующих патронах закрепляют заготовки круглой и шестигранной формы или круглые прутки большого диаметра. В четырехкулачковых патронах закрепляют прутки квадратного сечения, детали прямоугольной или несимметричной форм. Наиболее широко применяют трехкулачковый самоцентрирующий патрон.

Рис. 1. Четырехкулачковый патрон: корпус: 2 — сухарь; 3 — винт; 4 — кулачок; D — наружный диаметр патро... Читать дальше

Дополнительная информация:

При обработке на токарных станках заготовки устанавливаются в патронах, центрах и на оправках. На токарных станках применяют двух-, трех- и четырехкулачкевые патроны с ручным и механизированным приводами зажима. В двухкулачковых самоцентрирующих патронах закрепляют различные фасонные отливки и поковки; кулачки таких патронов, как правило, предназначены для закрепления только одной детали. В трехкулачковых самоцентрирующих патронах закрепляют заготовки круглой и шестигранной формы или круглые прутки большого диаметра. В четырехкулачковых патронах закрепляют прутки квадратного сечения, детали прямоугольной или несимметричной форм. Наиболее широко применяют трехкулачковый самоцентрирующий патрон.

Рис. 1. Четырехкулачковый патрон: корпус: 2 — сухарь; 3 — винт; 4 — кулачок; D — наружный диаметр патрона

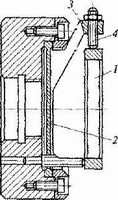

Четырехкулачковый патрон с независимым перемещением кулачков (рис. 1.) состоит из корпуса 1, в котором выполнены четыре паза, в каждом пазу смонтирован кулачок 4 с винтом 3, используемым для независимого перемещения кулачков по пазам в радиальном направлении. От осевого смещения винт 3 удерживается сухарем 2. При повороте кулачков на 180° патрон может использоваться для крепления заготовок по внутренней поверхности. На передней поверхности патрона нанесены концентричные круговые риски (расстояние между рисками 10... 15 мм), с помощью которых кулачки выставляются на одинаковом расстоянии от центра патрона.

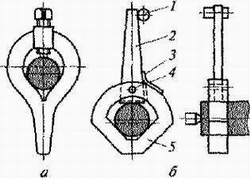

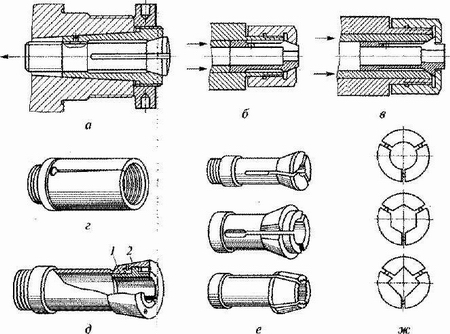

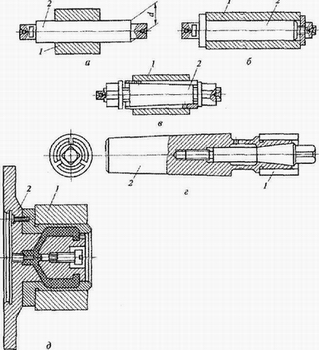

Рис. 2. Хомутики: а — обычный, б — самозатягивающий. 1 — палец поводка патрона, 2 — хвостовик хомутика, 3 — пружина, 4 — ось, 5 — корпус хомутика. Поводковые патроны используются для передачи движения заготовке, закрепленной в центрах. Они имеют вырез, в который устанавливается палец хомутика или палец-поводок, который касается поверхности хомутика и при вращении перемещает его вместе с закрепленной в нем заготовкой. Заготовка крепится в хомутике винтом (рис. 2, а). Часто используется самозатягивающийся хомутик, нижняя часть хвостовика которого выполнена эксцентрично по отношению к оси и имеет насечку. Предварительная затяжка заготовки происходит хвостовиком, а в процессе обработки осуществляется окончательная затяжка пальцем ПОВОДКЕ патрона через хвостовик хомутика пропорционально силе резании (рис. 2, б). Цанговые патроны применяют главным образом для закрепления прутка или для повторного зажима заготовок по предварительно обработанной поверхности. По конструкции различают патроны с втягиваемой, выдвижной и неподвижной цангами (рис. 3). По назначению цанги делятся на подающие и зажимные. Подающая цанга представляет собой стальную закаленную втулку, имеющую три неполных разреза, образующих пружинящие лепестки, концы которых поджаты друг к другу. Форма и размеры отверстия подающей цанги должны соответствовать профилю прутка. Подающая цанга навинчивается на подающую трубу, которая получает осевое перемещение и осуществляет подачу расположенного в ней прутка от кулачкового механизма или от гидромеханического привода. При загрузке станка пруток проталкивается между лепестками подающей цанги и раздвигает их. Лепестки: прижимаются силой своей упругости к поверхности прутка. При перемещении подающей трубы лепестки подающей цанги под действием сил трения сжимаются и увеличивают силу сцепления при подаче прутка.

Рис. 3 . . Виды цанг. а — патрон с втягиваемой цангой; б — патрон с выдвижной цангой, в — патрон с неподвижной цангой, г —подающая цанга, д — зажимная цанга со сменными вкладышами, 1— сменный вкладыш; 2 — цанга, е — зажимные цельные цанги, ж — сменные вкладыши цанг

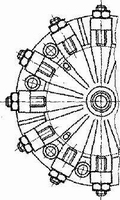

Зажимная цельная цанга выполняется в виде втулки с пружинящими лепестками. Цанга с тремя лепестками применяется при обработке заготовок диаметром до 3 мм, с четырьмя — диаметром до 80 мм и с шестью диаметром свыше № мм. Угол при вершине конуса цанга обычно равен 30й. Мембранные патроны применяют в том случае, когда необходимо обработать партию заготовок с высокой точностью центрирования. В мембранном патроне рожкового типа (рис. 4) обрабатываемую заготовку 1 устанавливают между торцами винтов 4, которые через рожки связаны с мембраной 2. При прогибе мембраны в сторону заготовки концы рожков 3 с винтами 4 расходятся и освобождают заготовку; при снятии нагрузки происходит закрепление заготовки. Настройка патрона на размер детали и усилие зажима регулируются винтами 4. Центры используются для закрепления заготовок при обработке. Если необходимо выполнить высокие точностные требования, то производится закрепление между двумя центрами. Если необходимо повысить жесткость системы СПИЗ (станок — приспособление — инструмент — заготовка), с одной стороны заготовку закрепляют в патроне, а с другой — поджимают центром, установленным в отверстие пиноли задней бабки. Центры имеют две стандартизованные конические поверхности: рабочую и хвостовик. Угол конуса рабочей части — 60е, хвостовик выполняется в соответствии с размерами конусов Морзе

Рис. 4 Мембранный патрон: заготовка; 2 — мембрана; 3 — рожок; 4 — винт

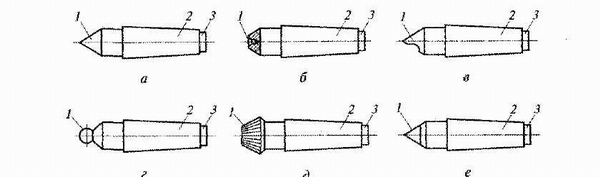

Рис. 5. Виды центров: а — жесткий; 6 — обратный; в — срезанный; г — со сферической рабочей частью; д — с рифленой поверхностью; е — с рабочей поверхностью, оснащенной твердым сплавом; 1 — рабочая часть; 2 — хвостовик; 3 — опорная часть В зависимости от назначения используются различные виды центров (рис. 5).

Чаще всего используются жесткие (см. рис. 5, а) и вращающиеся центры . Центр, показанный на рис.5, б, служит для установки заготовок диаметром до 4 мм. У этих заготовок вместо- центровых отверстий изготовляют наружный конус с углом при вершине 60", который входит во внутренний конус центра; поэтому такой центр называется обратным. Если необходимо подрезать торец заготовки, то применяют задний срезанный центр (см. рис. 5, в), который устанавливают только в пиноль задней бабки.

Центр со сферической рабочей частью (см. рис. 5, г) применяют в тех случаях, когда требуется обработать заготовку, ось которой не совпадает с осью вращения шпинделя ланка, например, при обработке конической поверхности смещением задней бабки в поперечном направлении. Центр с рифленой поверхностью рабочей части (см. рис. 5, д) используют при обработке без поводкового патрона заготовок с отверстием, диаметр которого больше диаметра центрового отверстия. В процессе обработки передний центр вращается вместе с деталью и служит только опорой, а задний центр не вращается и поэтому вследствие потери твердости от повышенного нагрева интенсивно изнашивается, Для предотвращения ИЗНОСА рабочую часть заднего центра изготавливают из твердого сплава (см. рис.5, е). При обработке с большими скоростями резания и нагрузками применяют задние вращающиеся центры. Оправки используют для закрепления заготовок, имеющих отверстие, если необходимо получить концентричность внутренних и наружных цилиндрических поверхностей. Опpaвки бывают цилиндрические

Рис. 6. Крепление заготовки на оправке: а— с малой конусностью (1:2000); б — цилиндрической; в — цанговой; г — цанговой с коническим хвостовиком ; д — с упругой оболочкой; 1 — деталь; 2 — оправка, d — диаметр оправки конические, цанговые, резьбовые, шлицевые и т.д. (рис. 6).

Планшайбы представляют собой плоский диск с радиальными пазами и отверстиями, который крепится к фланцу, устанавливаемому на шпиндель станка. Используется в тех случаях, когда невозможно закрепить заготовку в патронах. Заготовку к планшайбе крепят с помощью планок или прихватов.

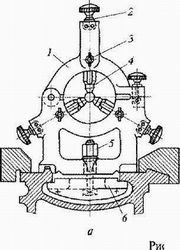

Люнеты используются в качестве вспомогательных опор при обработке нежестких валов для того, чтобы в процессе обработки заготовка не отжималась. Люнеты бывают неподвижные и подвижные. Неподвижный люнет (рис. 7, а) устанавливают на направляющих станины станка и крепят планкой 6 с помощью болта и гайки 5. Верхняя часть корпуса 1 люнета откидная, что позволяет снимать и устанавливать заготовку на кулачки или ролики 4, которые служат опорой для обрабатываемой заготовки и поджимаются к заготовке винтами 2. После установки винты 2 фиксируются болтами 3. Подвижный люнет (рис. 7) крепится на каретке суппорта и перемещается при обработке вдоль заготовки.

Подвижный люнет имеет два кулачка, которые служат опорами для заготовки; третьей опорой является резец. Выбор способа установки заготовки на токарном станке зависит от ее формы, размеров, жесткости технологической системы, точности и качества обрабатываемых поверхностей.

Условные обозначения приспособлений, используемые в технологических схемах При изображении технологического процесса токарной обработки приходится выполнять операционные эскизы. На этих эскизах приспособления обозначаются условно в соответствии с государственными стандартами.

Рис. 7. Люнеты: а — неподвижный, 1 — корпус, 2 — винт, 3 — болт, 4 — ролики, 5 — гайка, 6 — планка, б — подвижный.

Наименование типа устройств зажима Обозначение типа устройств зажима

Ручное, механическое Без обозначения

Пневматическое P

Гидравлическое H

Гидропластовое Г

Электрическое Е

Магнитное M

Электромагнитное ЕМ

При выполнении схемы закрепления заготовки на токарном станке обычно указывают и схему базировании. Примеры выполнения схем установок и базирования представлены на рис. 8.

Рис. 8 . Схемы установа и базирования вала: а — установка вала в центрах, б — базирование вала в центрах, в — установ вала в трехкулачковом патроне, 1,2,3,4,5,6 — опорные точки