Модель::

Тип станка:

Тех. состояние::

Страна:

- Китай

Вид оборудования:

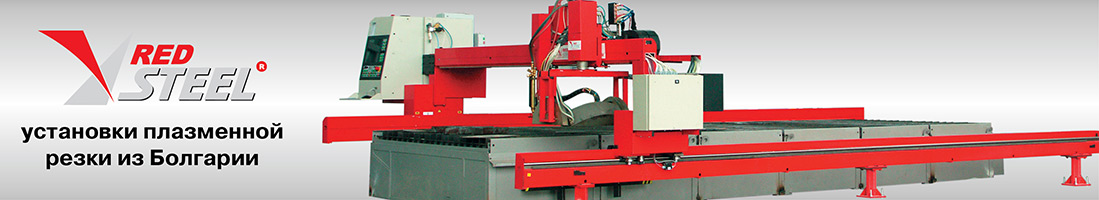

серия «Двухсторонний серво-привод»

модель VELMARD 2560-SE-2

Описание машины:

- Портальная установка с двусторонним серво-приводом «VELMARD 2560-SE-2» с ЧПУ предназначена для плазменной резки листового металла из черной и нержавеющей стали, и некоторых видов цветных металлов. Также данная машина предназначена для газокислородной резки углеродистой стали.

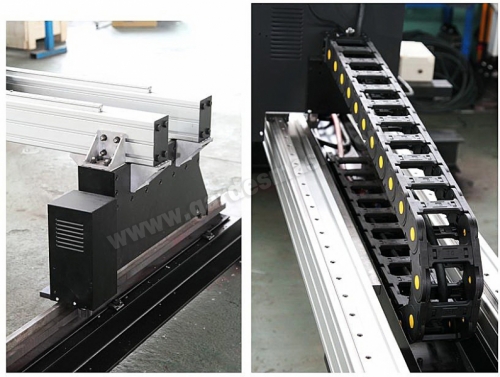

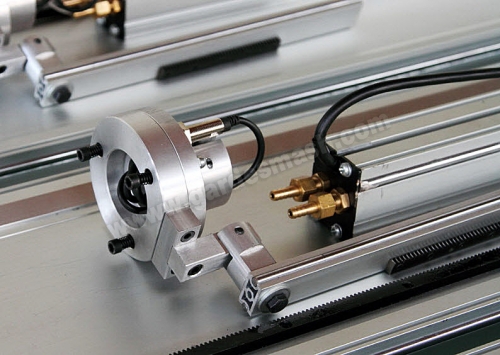

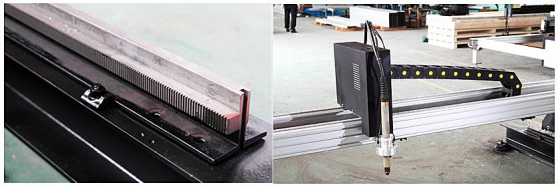

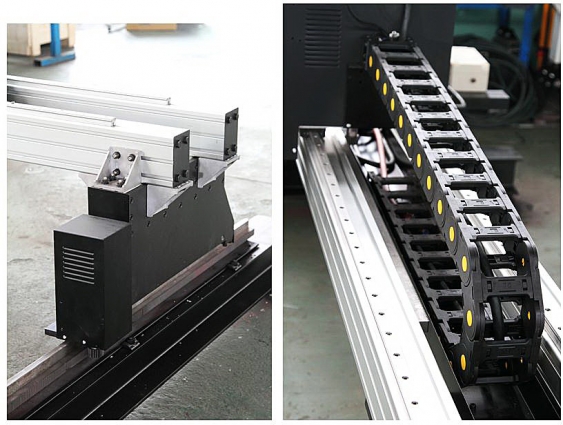

- Особенности конструкции: на двух балках крепятся высокоточные продольные направляющие фирмы INA (Германия). По данным направляющим в синхронном режиме перемещаются две каретки, каждая из которых оснащена собственным серво-приводом. На направляющих установлена несущая резаки поперечная балка. Далее на поперечную балку устанавливаются две каретки поперечного движения, имеющие каждая собственный серво-привод. Одна из кареток поперечного движения отвечает за головку с плазменным резаком, а вторая каретка отвечает за головку, оснащённую газовым резаком. На каждой из головок установлен ёмкостный датчик контроля высоты.

- Система ЧПУ позволяет использовать ёмкостный датчик для контроля высоты горелки и контроля высоты дуги в зависимости от её напряжения – это необходимо для качественной резки согласно заявленным характеристикам, автоматического предотвращения аварийного опускания резака при столкновении с опрокинутыми или изогнутыми остатками листа.

- Также система ЧПУ позволяет изменять мощность плазменной дуги при уменьшении скорости движения плазмотрона – данная функция незаменима при резком изменении направления движения.

- Программное обеспечение: система ЧПУ на русском языке оснащена 7-дюймовым цветным ЖК-дисплеем, который очень прост в освоении и эксплуатации. Система ЧПУ оснащается программным обеспечением FastCAM, позволяющим за считанные секунды конвертировать CAD-файлы из формата DXF в формат G-кода, являющимся программой резки. CAD-файлы, преобразованные в G-код передаются в систему ЧПУ через USB-порт. В состав программного обеспечения машины входит также библиотека готовых деталей в количестве 45 шт.

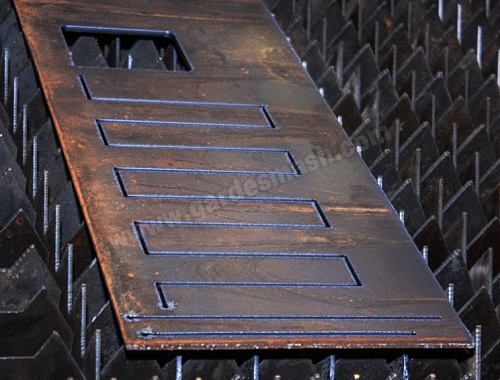

- Преимущества «VELMARD 2560-SE-2» высокая точность готовой детали, исключающая механическую обработку до сварки. Шероховатость деталей после тепловой резки выше 1-ого класса по ГОСТу 14792-80 не требует обработки сварного шва.

- Сфера применения «VELMARD 2560-SE-2» очень широка. Судостроение, машиностроение, строительство, производство металлоконструкций. Данная машина предназначена для работы в тяжёлых промышленных условиях.

Технические характеристики

|

Параметры |

Ед. измерения |

Значения |

|

Размеры рабочей зоны |

мм |

2500 x 6000 |

|

Метод резки |

Плазменный, газовый |

|

|

Привод |

Сервопривод, двухсторонний |

|

|

Контроль высоты |

Автоматический |

|

|

Толщина плазменной резки |

мм |

В зависимости от источника |

|

Толщина газовой резки |

мм |

5-100 |

|

Скорость резки |

мм/мин |

0-10000 |

|

Применяемые газы |

Кислород, пропан, воздух |

|

|

Точность позиционирования |

мм |

+/-0.2 |

|

Точность обработки |

мм |

+/-0.5 |

|

Давление газа |

Мра |

мах. 0.1 |

|

Давление кислорода |

Мра |

мах. 1.2 |

|

Мощность |

W |

1400 |

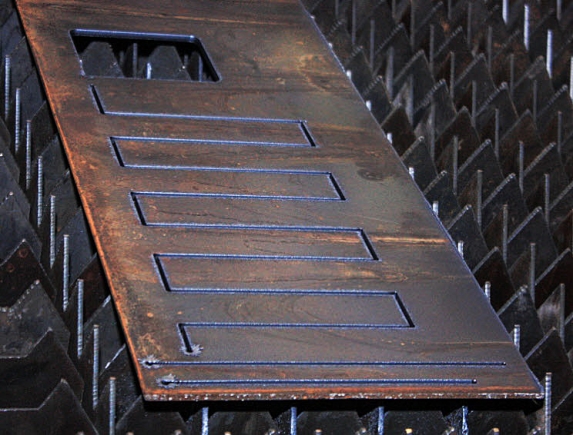

Описание плазменной и газовой головок машины

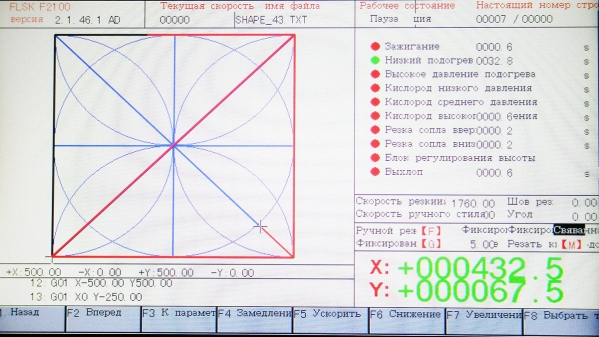

Цифровое управление

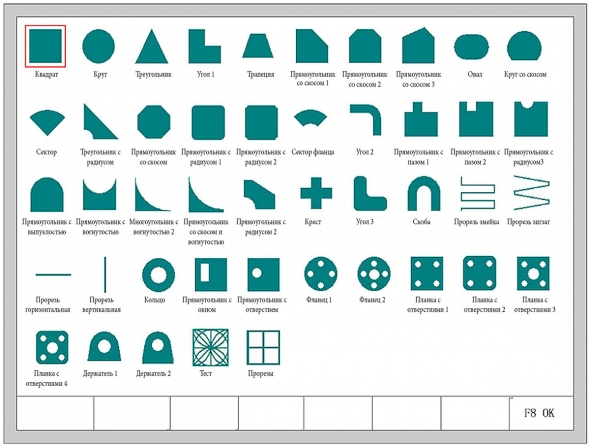

Библиотека стандартных деталей

Технические характеристики блока управления параметрами резки:

- 7-дюймовый широкоформатный ЖК-дисплей. Графическое отображение резки. Упрощенная эксплуатация;

- Клавиатура и кнопки режима работы;

- Поддержка USB. Также можно вручную изменить программу резки (G код);

- 2-я линия оси и круговая интерполяция;

- Поддержка приостановки рабочего процесса: вперед, назад, скорость управления и так далее;

- Система имеет функцию возврата параметров и автоматической перфорации при сбоях;

- Система имеет ручные и автоматические функции управления;

- Имеет функцию компенсации ширины реза;

- При температурных нагрузках включается вентилятор. Это продлевает продолжительность ресурса блока управления;

- Система может хранить до 30 файлов, каждый файл может включать до 2000 строк. На внутреннем жёстком диске можно хранить до 2 ГБ информации;

- Высокоскоростной 16-битный чип, возможна работа с флеш - накопителей и внешних USB;

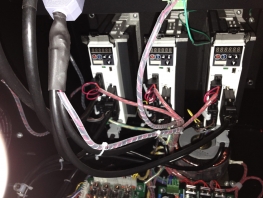

- Высококлассные серво-приводы, плавные движения, низкий уровень шума, высокая точность операций;

- Скорость резки может быть задана до 10 метров в минуту;

- Способность оборудования выдерживать высокочастотные помехи;

- Оборудование адаптировано для всех видов плазменных машин.

Дополнительные полезные функции:

- возврат к памяти (откат к точке архивирования);

- смена горелки;

- возможность прерывания выполнения программы резки;

Параметры программного обеспечения:

ZZ-программирование (опция FastCAM - TL):автоматическое программирование и ручной ввод на основе AutoCAD. Данный способ ввода предназначен для всех видов резки с режущим программным обеспечением NC. Данное программное обеспечение может помочь пользователю выполнять различные чертежи сложных изделий.

Плюсы работы с AutoCAD:

- можно обработать чертеж в DXF файл, который уже автоматически является преобразованным в код резки;

- установка точки резки. Это функция вычисления фактического центра для резки пламенем, которая также может определить направление и путь резки;

- возможность следующих преобразований чертежа детали поворот, копирование, зеркальное отображение, масштабирование и т.д.;

- процесс резки может быть смоделирован на экране, отмасштабирован и перемещён.

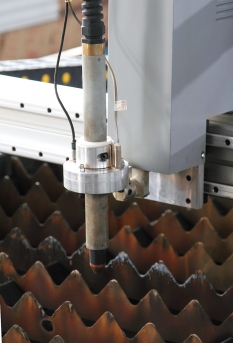

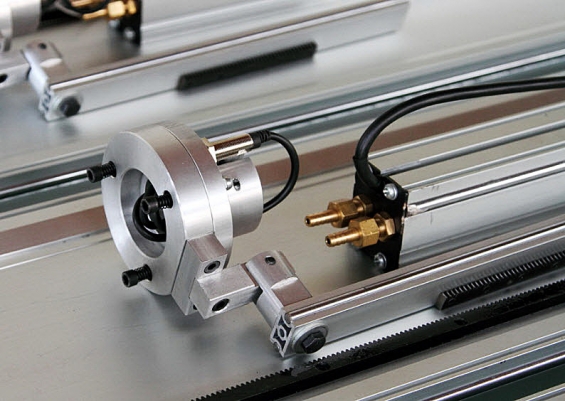

Плазменный резак для механизированной резки установленный в модуль контроля высоты.

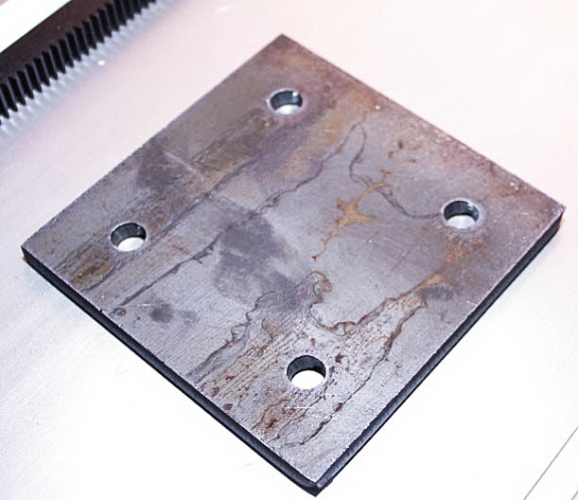

Модуль контроля высоты

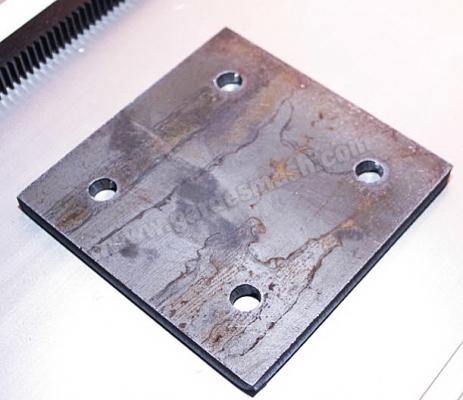

Образцы реза плазменной резкой

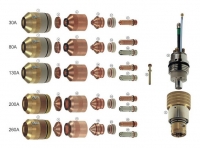

Рекомендуемые источники плазменной резки

Описание плазменных источников

Компания Hypertherm мировой лидер в области технологий термической резки. С 1968 г. компания ставит перед собой единственную цель – добиться снижения стоимости резки металла. Компания специализируется исключительно на технологиях термической резки. Миссия компании заключается в предоставлении клиентам во всем мире самого лучшего оборудования для плазменной резки и сопутствующих услуг. Именно поэтому Hypertherm владеет большим количеством важных патентов в области плазменной резки и имеет больше клиентов по всему миру, чем любая другая компания. В сравнительных испытаниях аппараты Hypertherm постоянно опережают конкурентов по таким важным параметрам, как качество резки, производительность и эксплуатационные расходы. Компания Hypertherm стала глобальной организацией, которая обслуживает постоянно растущую клиентскую базу.

Технологии HyDefenition и LongLife для источников серии HyPerfomance.

Технология HyDefinition использует дополнительное промежуточное вихревое сопло, что увеличивает скорость и повышает качество реза. Промежуточное вихревое сопло уменьшает толщину и увеличивает концентрацию плазменной дуги, за счет чего повышается точность (до 0,25 мм) и качество реза. Аппараты механизированной резки HyPerformance Plasma обеспечивают отличное качество резки HyDefinition и снижение эксплуатационных расходов в два раза. Благодаря использованию проверенных технологий HyDefinition и LongLife, разработанных компанией Hypertherm , аппараты HyPerformance Plasma позволяют повысить общую производительность, эффективность и рентабельность. Эти аппараты обладают беспрецедентной гибкостью и используются для резки, снятия кромок и раскроя металлов толщиной до 80 мм.

|

Таблица параметров рекомендуемых аппаратов плазменной резки HYPERTHERM (США) |

|||||||

|

Марка стали |

Способ резки |

Модель источника |

|||||

|

45 |

65 |

85 |

105 |

125 |

|||

|

Мягкая сталь |

макс. толщина прожига |

9,5мм |

12мм |

16мм |

20мм |

23мм |

|

|

макс. толщина реза с края листа |

16мм* |

19мм* |

22мм* |

25мм |

|||

|

Нержавеющая сталь |

макс. толщина прожига |

9,5мм |

12мм |

16мм |

19мм |

23мм |

|

|

макс. толщина реза с края листа |

|||||||

|

Алюминий |

макс. толщина прожига |

9,5мм |

12мм |

16мм |

19мм |

23мм |

|

|

макс. толщина реза с края листа |

|||||||

|

Скорость резки по мягкой стали для оптимального качества |

Толщина, мм |

9,5 |

10 |

12 |

12 |

12 |

|

|

Скорость, мм/мин |

810 |

1041 |

1280 |

1447 |

1600 |

||

|

Качество реза (конусность) по стандарту ISO 9013 |

5 |

||||||

|

Рабочий цикл при полной нагрузке |

80% |

80% |

80% |

80% |

100% |

||

|

Диапазон рабочего тока, А |

20-45 |

20-65 |

25-85 |

30-105 |

30-125% |

||

Предлагаемые решения для механизированной кислородной плазменной резки.

|

|

Кислородная плазма |

Кислородная плазма LongLife |

HyPerformance Plasma |

|

Аппарат |

MAX200 |

HSD130 HT4400 HT2000 HT4001 |

HPR130XD HPR260XD HPR400XD |

|

Сравнительное качество резки |

Требуется определенная доп. обработка, снятие окалины практически не требуется |

Требуется определенная доп. обработка, снятие окалины практически не требуется |

Требуется минимальная доп. обработка, снятие окалины практически не требуется |

|

Свариваемость малоуглеродистой стали после резки |

Хорошая свариваемость малоуглеродистой стали |

Хорошая свариваемость малоуглеродистой стали |

Хорошая свариваемость малоуглеродистой стали |

|

Сравнительная производительность |

Хорошо |

Лучше |

Отлично |

|

Эксплуатационные расходы |

Хорошо |

Лучше |

Отлично |

|

Сравнительный срок службы расходных материалов |

Хорошо |

Лучше |

Отлично |

|

Возможности и опции |

Небольшой набор возможностей и опций |

Небольшой набор возможностей и опций |

Широкий выбор возможностей и опций |

|

Диапазон применения |

Низкие и средние режимы резки |

Низкие, средние и тяжелые режимы резки |

Прецизионная резка, низкие, средние и тяжелые режимы резки |

Характеристики источников кислородной плазменной резки.

|

Толщина резки |

HySpeed LongLife |

Источники |

|||||

|

Марка стали |

Способ резки |

MAX200 |

HSD130 |

HT2000 |

HPR130XD |

HPR260XD |

HPR400XD |

|

Мягкая сталь |

без окалины |

25 мм |

16 мм |

32 мм |

16 мм |

32 мм |

38 |

|

макс. прожог |

25 мм |

25 мм |

32 мм |

25 мм |

38 мм |

50 |

|

|

макс. резка с торца |

50 мм |

38 мм |

50 мм |

38 мм |

64 мм |

80 |

|

|

Нержавеющая сталь |

макс. прожог |

25 мм |

20 мм |

25 мм |

20 мм |

32 мм |

45 |

|

макс. резка с торца |

50 мм |

25 мм |

50 мм |

25 мм |

50 мм |

80 |

|

|

Алюминий |

макс. прожог |

25 мм |

20 мм |

25 мм |

20 мм |

25 мм |

45 |

|

Макс. резка с торца |

50 мм |

25 мм |

50 мм |

25 мм |

50 мм |

80 |

|

|

Скорость* |

Оптимальное качество |

12 мм |

12 мм |

12 мм |

12 мм |

12 мм |

12 мм |

|

Качество среза** |

По стандарту ISO 9013 |

5 |

4 |

4-5 |

2-4 |

2-4 |

2-4 |

|

Точность позиционирования |

+/- 1.3 |

+/- 0.8 |

+/- 0.8 |

+/- 0.25 |

+/- 0.25 |

+/- 0.25 |

|

|

Рабочий цикл |

100% |

100% |

100% |

100% |

|||

|

Свариваемость |

Готово к сварке |

Готово к сварке |

Готово к сварке |

Готово к сварке |

Готово |

||

|

Используемый газ при резке (плазмообразующий /защитный |

Мягкая сталь |

Air/Air; O2/Air; N2; CO2 |

O2/Air; Air/Air |

O2/Air; Air/Air; N2/CO2; O2/O2 |

O2/Air; O2/O2 |

O2/Air; |

O2/Air; O2/O2 Ar/Air; |

|

Нержа-веющая сталь |

Air/Air; O2/Air; N2/CO2; H35/N2 |

N2/N2; Air/Air; F5/N2; H35/N2 |

N2/Air; Air/Air; N2/CO2; H35/N2 |

H35/N2;N2/N2; H35-N2/N2; F5/N2 |

H35/N2; |

35/N2; |

|

|

Алюминий |

Air/Air; O2/Air; N2/CO2; H35/N2 |

Air/Air; H35/N2 |

N2/Air; Air/Air; N2/CO2; H35/N2 |

H35/N2; Air/Air; H35-N2/N2 |

H35/N2; Air/Air; H35-N2/N2tr> |

H35/N2; Air/Air; H35-N2/N2tr> |

|

|

Рабочий ток |

Не все процессы пригодны для всех матери-ов |

40-200 |

45-130 |

40-200 |

30-130 |

30-260 |

30-400 |