Модель::

Тип станка:

Тех. состояние::

Страна:

- Китай

Вид оборудования:

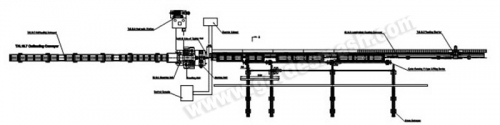

- Главный модуль со станциями пробивки, резки и маркировки

- Крестовой (поперечный) конвейер из 4 частей по 4 метра

- Входной конвейер 12 метров

- Выходной конвейер 12 метров

- Каретка с ЧПУ для подачи

- 6 пуансонов (по три на каждую полку)

- 1 набор для резки (1 лезвие)

- Набор оборудования для маркировки (4 контейнера с символами (сменные), закрепленные на матрицах)

- Фиксатор материала и поддерживающая система

- Пульт управления Мицубиши на русском языке. Электрический шкаф

- ПО для импорта САПР (файлы dxf, dstv ) на русском языке

- Гидравлическая станция

- Опоры станка, приспособления для выравнивания фундамента

- Документы: Инструкция, Руководство по управлению, чертежи главных частей.

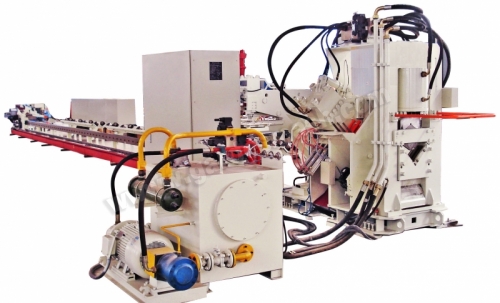

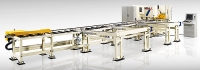

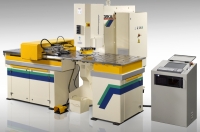

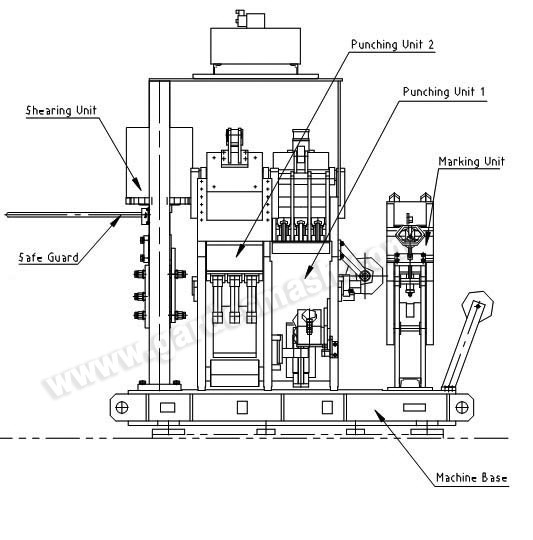

Центры обработки уголка VELMARD с ЧПУ модель 160 – широко используемые производительные станки для обработки уголков от заготовки до готовой детали за один раз. Они разработаны для изготовления легких и средних решетчатых опор ЛЭП. Станки модели с ЧПУ модель 160 закрывают четыре операции обработки уголкового профиля: маркировка, пробивка резка. Станок состоит из 6 основных частей: система поперечных конвейеров с замкнутым V-образным подъемным устройством (для загрузки уголкового профиля), подающий конвейер с кареткой, станция маркировки, станция пробивки, станция резки, выводной конвейер с устройством сброса деталей под углом 45º.

Автоматические линии VELMARD модель 160 с ЧПУ могут пробивать не только круглые отверстия в стальных уголках, но и овальные, которые обычно используются для изготовления телекоммуникационных вышек.

Преимущества станка

- Изготовление деталей за один производственный цикл, сокращается время необходимое на переналадку оборудования и использование ручного труда

- Точность в позиционировании пробиваемых отверстий и реза

- Мощная система гидравлики гарантирует качество пробивки и резки

- Простая в управлении и доступная для оператора и обслуживающего персонала операционная система станка

- Быстрая окупаемость станка

Характеристики станков

|

Модель |

140 |

160 |

|

|

Рабочий диапазон |

|||

|

Минимальный уголок |

50 x 50 x 4 mm |

40 x 40 x 3mm |

|

|

Максимальный уголок |

140 x 140 x 12 mm |

160 x 160 x 16mm |

|

|

Максимальная длина уголка |

12 000 mm |

12 000 mm |

|

|

Станция пробивки |

|||

|

Мощность |

540 kN |

950 kN |

|

|

Диаметр пробивки/ толщина |

круг: Φ25.5 / 12 mm овал: 10 x 18 / 12 mm |

круг: Φ30 / 16 mm овал: 30 x 22/ 16 mm |

|

|

Пробивок на полку уголка |

2 |

3 |

|

|

Расстояние от обушка |

15 ~ 110 mm |

20 ~ 160 mm |

|

|

Станция резки |

|||

|

Мощность |

750 kN |

1500 kN |

|

|

Резка |

Сложный рез |

Простой рез |

|

|

Время цикла резки |

3.7 seconds |

3.5 seconds |

|

|

Мах толщина уголка |

12 mm |

16 mm |

|

|

Станция маркировки |

|||

|

Мощность |

540 kN |

540 kN |

|

|

Размер маркировочных знаков |

14 x 10 x 1mm |

14 x 10 x 1mm |

|

|

К-во маркировочных матриц: |

4 |

4 |

|

|

К-во маркировочных знаков в матрице: |

10 |

10 |

|

|

Системное обеспечение |

|||

|

Тип |

ПК+ Mitsubishi PLC+оборудование |

ПК+ Mitsubishi PLC+оборудование |

|

|

Совместимые программы |

CAD-DXF, DSTV |

CAD-DXF, DSTV |

|

|

Программирование вручную |

есть |

есть |

|

|

Система подачи и вывода материала |

|||

|

Поперечный конвейер |

4 части по 4 м каждая |

4 части по 4 м каждая |

|

|

Подающий конвейер |

Подача каретки 40 м/мин |

Подача каретки 40 м/мин |

|

|

Выводной конвейер |

Сброс детали на выходе 45° |

Сброс детали на выходе 45° |

|

|

Мощность двигателя каретки |

3кВ |

3кВ |

|

|

Общие сведения о станке |

|||

|

Размеры (Д Ш В) |

25400 x 7000 x 2200mm |

26000 x 7000 x 3000mm |

|

|

Общий вес |

14,500 kg |

16,000 kg |

|

|

Общая мощность |

35 kW |

37 kW |

|

- Описание линии для обработки уголков

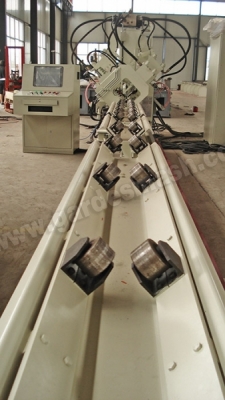

Система подачи:

Система загрузки уголкового профиля состоит из 4-х поперечных конвейеров, которые используются также как и накопители. Циклично движущиеся V-образные устройства поперечных конвейеров предназначены для загрузки уголка на подающий конвейер

Каретка подачи, управляемая серводвигателем 5кВ, максимальную скорость подачи до 40 м/мин. Каретка с регулируемым пинцетным зажимом для уголка длиной 12/14 м, с ЧПУ по оси Х.

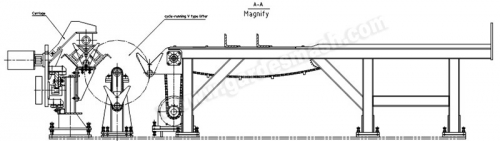

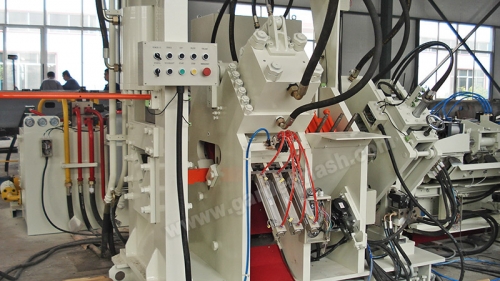

Корпус станка

Рама станка - тяжелый жесткий стальной каркас с установленными на нем станциями для пробивки, маркировки и резки.

Такая конструкция обеспечивает стабильную работу всех рабочих станций.

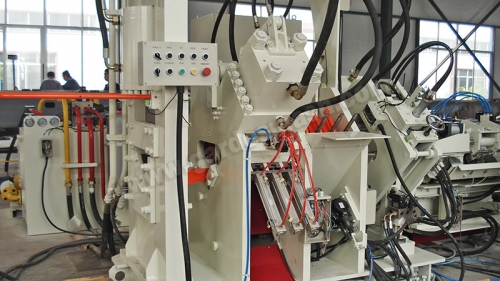

Устройство для маркировки: четыре сменных матриц для маркировочных символов

Выбор матриц - согласно программе ЧПУ.

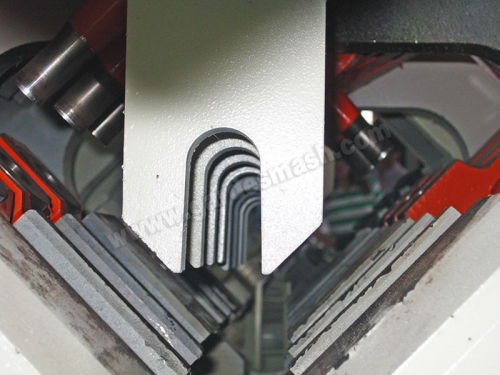

Станция пробивки: состоит из двух станций, по одной на каждой оси Y и Z, расположенных друг напротив друга и смонтированных на раме станка. Для компактности, гидравлические цилиндры располагаются сверху станций пробивки.

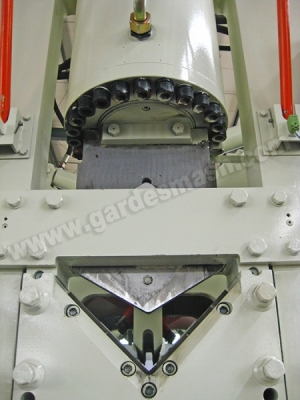

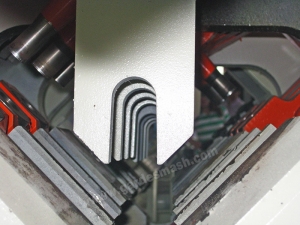

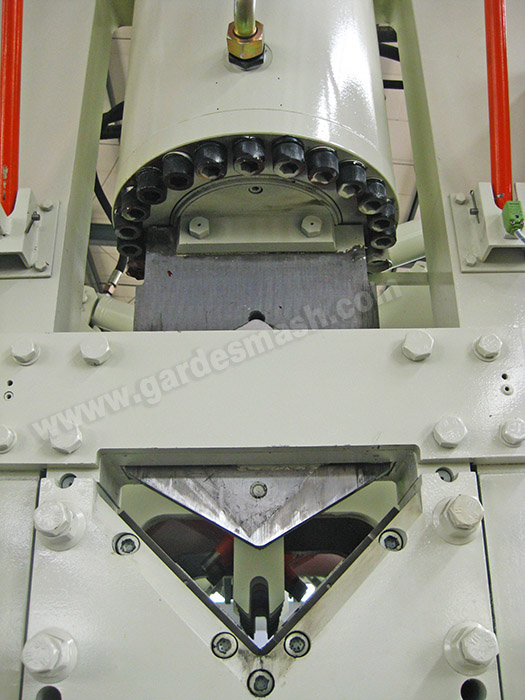

Станция резки: верхний, подвижный нож закреплен внизу гидравлического цилиндра, два неподвижных ножа крепятся к корпусу станка. Специальное ограждение безопасности U-образного типа в зоне станции резки, предназначено, чтобы оператор не попал в рабочую зону, в процессе работы станка.

Станция маркировки

Разработана для выдавливания маркировочных символов на полке уголка. Маркировочный блок состоит из четырех маркировочных матриц, расположенных в ряд с низу в верх. Позиционирование маркировки производится вручную, путем опускания или поднятия станции по салазкам, с помощью регулировочного колеса. Глубина выдавливания маркировочных символов в полке уголка - 1мм, поэтому символы хорошо видно после покраски или оцинкования.

Каждая станция пробивки оснащена головкой с 3 пуансонами и матрицами (замена пуансонов и матриц производиться оператором вручную) на каждую полку уголка, что обеспечивает возможность пробивки отверстий разных диаметров. Широкий диапазон рабочей зоны по осям Y и Z обеспечивает пробивку практически по всей ширине полки (от обушка до края полки). Выбор пуансона производится с помощью пневматических цилиндров, установленных под каждым пуансоном, над пуансонами имеется ручка для смены пуансонов и матриц.

VELMARD модель 160 с ЧПУ; (VELMARD модель 200 с ЧПУ) – с тремя пуансонами на каждую полку уголка, усилием пробивки до 950 кН

Мощная станция резки разработана для резки уголка в указанном диапазоне и обеспечивает качественный и аккуратный рез без деформации уголка.

Система прижимов станка обеспечивает жесткую фиксацию материала в процессе маркировки, пробивки и резки, для предотвращения возможной деформаций и смещения.

Гидравлическая группа

Гидравлическая станция находится отдельно от станка и создает избыточное давление для рабочих станций и вспомогательных цепей, таких как циклический V-образный подъемник, и системы выводных рольгангов с углом сброса под 45 градусов.

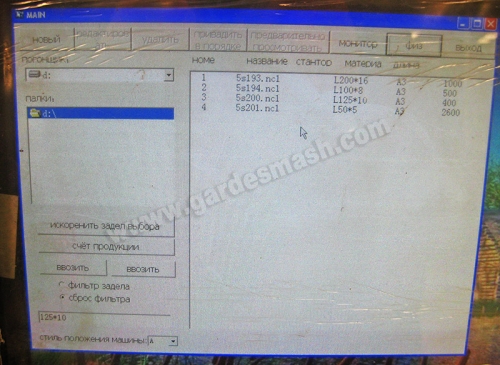

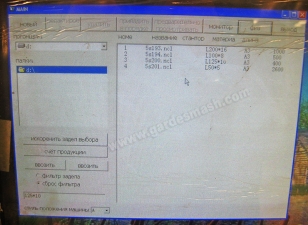

Системное обеспечение на Русском языке

Системное обеспечение – на базе ПК и системой управления модулями. Панель управления, система управления PLC, модули и сервоприводы, разработаны компанией MITSUBISHI.

- Диалоговое программирование

- Импорт чертежей из «Автокада» и «Теклы»

![]()

![]()

- Графическое изображение детали на экране

- Программирование в абсолютных и относительных координатах

- Обмен информацией через флоппи-диски, компакт-диски, USB, кабель RS-232, местную сеть, модем.

- Память для хранения подпрограмм: 120 GB

- Клавиатура для промышленного ПК, видеодисплей 15 дюймов, оптическая мышь

Рабочий процесс

Уголковый профиль загружается на поперечные - загрузочные рольганги краном, подъемным устройством или системой транспортировки. Загрузки уголка на подающий конвейер.

Каретка автоматически подстраивается под высоту полки уголка, а затем жестко фиксирует конец уголка с помощью зажимного устройства пинцета. Каретка подает уголок в рабочую зону

Прижимное колесо в центре станка выравнивает уголок, направляя его в рабочую зону и предупреждая удары уголка о корпус станка. Система прижимов надежно фиксирует уголок в процессе маркировки, пробивки, резки. Готовая деталь подается на выводной рольганг, после чего производится сброс детали.

Каретка отходит из рабочей зоны, после чего происходит поднятие пинцета и каретка возвращаются в исходное положение для выполнения следующего производственного цикла.

Производительность

Производительность станка зависит от размера и толщины уголка, количества и диаметра отверстий.

- Комплектация

|

No. |

Наименование |

спецификация |

Кол-во set – «комплект» pieces –«штук» |

страна |

производитель |

|

1 |

Сервопривод постоянного тока |

4.4kW |

1 Set |

Japan |

YASKAWA |

|

2 |

Сервопривод постоянного тока |

0.9KW |

2 Sets |

Japan |

YASKAWA |

|

3 |

Модуль |

A1SD70 |

1 Set |

Japan |

Mitsubishi |

|

4 |

Модуль |

A1SD75P2-S3 |

1 Set |

Japan |

Mitsubishi |

|

5 |

Контроллер |

A1SCPUC24-R2 |

1 Set |

Japan |

Mitsubishi |

|

6 |

Фотоэлемент |

VTE18-4N4212 |

3 Pieces |

Germany |

SICK |

|

7 |

Контактор |

LC1-D0610 |

3 Pieces |

France |

Schneider |

|

8 |

Пневморегулятор |

GV2-M14 |

1 Piece |

France |

Schneider |

|

9 |

Электромагнитный предохранительный клапан |

AGAM-20/10/210 |

1 Piece |

Taiwan |

Janus |

|

10 |

Электромагнитный предохранительный клапан |

AGAM-20/10/350 |

1 Piece |

Taiwan |

Janus |

|

11 |

Разгрузочный клапан |

AGIU-20/100 |

2 Pieces |

Taiwan |

Janus |

|

12 |

Электроклапан гидравлики |

DPHI3713/E |

2 Pieces |

Taiwan |

Janus |

|

13 |

Электромагнитный клапан |

DHI-0631/2 |

3 Pieces |

Taiwan |

Janus |

|

15 |

Вспомогательный клапан |

HR-013 |

1 Piece |

Taiwan |

Janus |

|

16 |

Пневмоклапан |

V60A513A/SY5120-5GD-01 |

6 Pieces |

Japan |

SMC |

|

17 |

Пластина пневмоклапана |

V60-03/SS5Y5-20-03 |

2 Pieces |

Japan |

SMC |

|

18 |

Пневмоклапан |

4V410-15 |

3 Pieces |

Taiwan |

AirTAC |

|

19 |

Цилиндр гидравлический |

CP95SDB40-215-Z73L |

6 Pieces |

Japan |

SMC |

|

20 |

Устройства для фильтрации и регулировки уровня смазки |

G3/8 or AC20A-02 |

1 Piece |

Japan |

SMC |

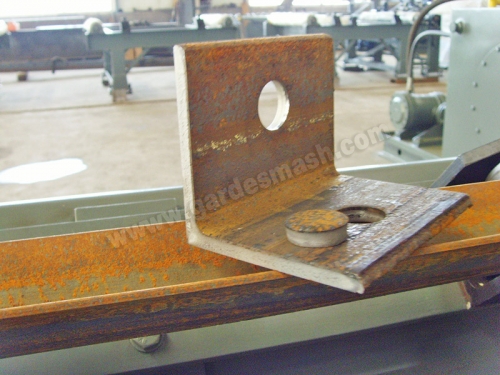

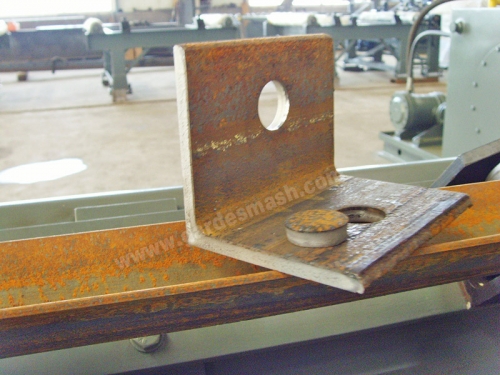

Готовая деталь

Круглое и овальное отверстия